Aplicación da liña celular SMT de back-end na industria electrónica 3C

GREEN é unha empresa nacional de alta tecnoloxía dedicada á I+D e á fabricación de equipos de ensamblaxe electrónica automatizada e de envasado e proba de semicondutores.

Servindo a líderes da industria como BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea e máis de 20 empresas da lista Fortune Global 500. O seu socio de confianza para solucións de fabricación avanzadas.

A tecnoloxía de montaxe superficial (SMT) é o proceso central na fabricación de electrónica moderna, especialmente para a industria 3C (informática, comunicacións, electrónica de consumo). Monta compoñentes sen chumbo/de chumbo curto (SMD) directamente sobre as superficies dos circuítos impresos (PCB), o que permite unha produción de alta densidade, miniaturización, lixeiro, alta fiabilidade e alta eficiencia. Como se aplican as liñas SMT na industria electrónica 3C e os equipos e as etapas clave do proceso na liña celular SMT de back-end.

□ Os produtos electrónicos 3C (como teléfonos intelixentes, tabletas, portátiles, reloxos intelixentes, auriculares, routers, etc.) requiren unha miniaturización extrema, perfís delgados, alto rendemento,e rápido

iteración. As liñas SMT serven como a plataforma central de fabricación que aborda con precisión estas demandas.

□ Conseguindo unha miniaturización e un alixeiramento extremos:

A SMT permite a disposición densa de microcompoñentes (por exemplo, 0201, 01005 ou resistencias/condensadores máis pequenos; chips BGA/CSP de paso fino) en placas de circuíto impreso, o que reduce significativamente as necesidades das placas de circuíto.

pegada, volume total do dispositivo e peso: un factor fundamental para os dispositivos portátiles como os teléfonos intelixentes.

□ Habilitando a interconexión de alta densidade e o alto rendemento:

Os produtos 3C modernos esixen funcionalidades complexas, o que require PCB de interconexión de alta densidade (HDI) e enrutamento complexo multicapa. As capacidades de colocación de precisión de SMT forman o

base para conexións fiables de cableado de alta densidade e chips avanzados (por exemplo, procesadores, módulos de memoria, unidades de RF), garantindo un rendemento óptimo do produto.

□ Impulsar a eficiencia da produción e reducir os custos:

As liñas SMT ofrecen unha alta automatización (impresión, colocación, refluxo, inspección), un rendemento ultrarrápido (por exemplo, taxas de colocación superiores a 100.000 CPH) e unha intervención manual mínima. Isto

garante unha consistencia excepcional, altas taxas de rendemento e reduce significativamente os custos por unidade na produción en masa, aliñándose perfectamente coas esixencias dos produtos 3C de tempo rápido de comercialización e

prezos competitivos.

□ Garantir a fiabilidade e a calidade do produto:

Os procesos SMT avanzados, que inclúen impresión de precisión, colocación de alta exactitude, perfís de refluxo controlado e inspección en liña rigorosa, garanten a consistencia das unións de soldadura e

fiabilidade. Isto reduce significativamente defectos como xuntas frías, pontes e desalineamento de compoñentes, cumprindo os estritos requisitos de estabilidade operativa dos produtos 3C en condicións adversas

ambientes (por exemplo, vibracións, ciclos térmicos).

□ Adaptación á iteración rápida do produto:

A integración dos principios do Sistema de Fabricación Flexible (FMS) permite que as liñas SMT cambien rapidamente entre os modelos de produto, respondendo dinamicamente á rápida evolución

demandas do mercado 3C.

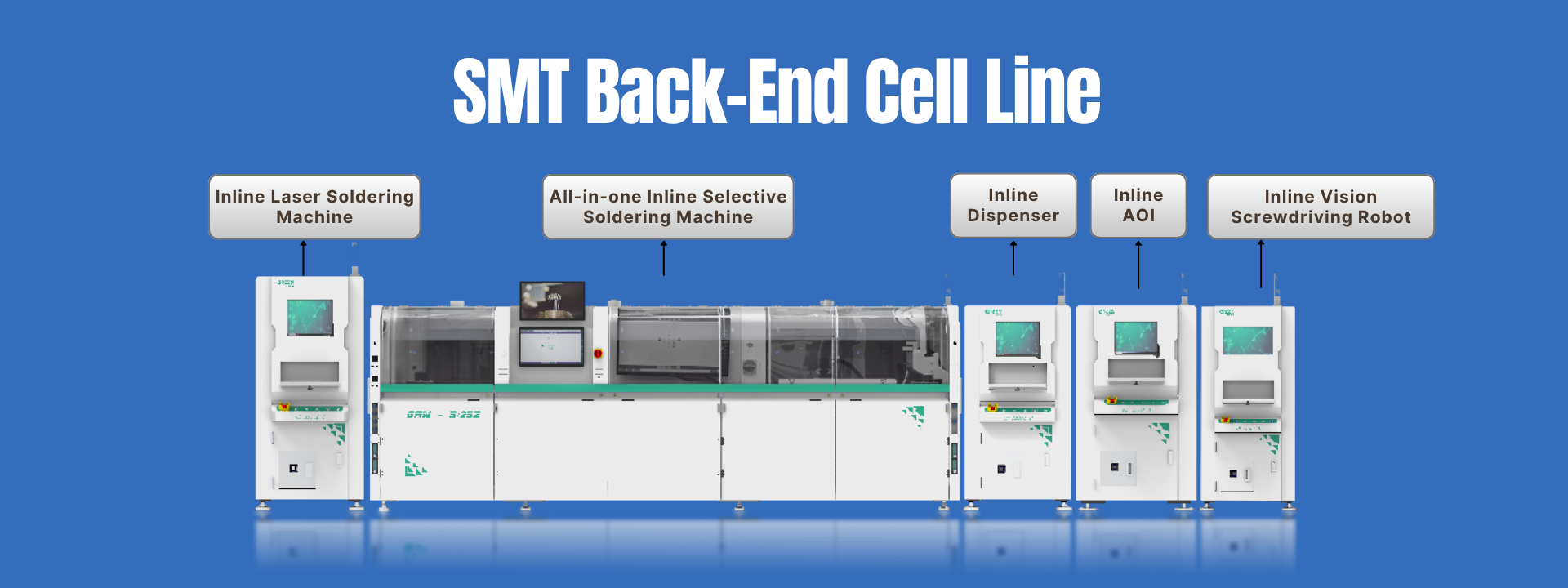

Soldadura láser

Permite a soldadura precisa con control de temperatura para evitar danos nos compoñentes termosensibles. Utiliza un procesamento sen contacto que elimina a tensión mecánica, evitando o desprazamento dos compoñentes ou a deformación da placa de circuíto impreso (PCB), optimizado para superficies curvas/irregulares.

Soldadura por onda selectiva

As placas de circuíto impreso (PCB) poboadas entran no forno de refusión, onde un perfil de temperatura controlado con precisión (prequecemento, remollo, refusión, arrefriamento) funde a pasta de soldadura. Isto permite a humectación das almofadas e os cables dos compoñentes, formando enlaces metalúrxicos fiables (unións de soldadura), seguidos da solidificación tras o arrefriamento. A xestión da curva de temperatura é fundamental para a calidade da soldadura e a fiabilidade a longo prazo.

Dispensación en liña de alta velocidade totalmente automática

As placas de circuíto impreso (PCB) poboadas entran no forno de refusión, onde un perfil de temperatura controlado con precisión (prequecemento, remollo, refusión, arrefriamento) funde a pasta de soldadura. Isto permite a humectación das almofadas e os cables dos compoñentes, formando enlaces metalúrxicos fiables (unións de soldadura), seguidos da solidificación tras o arrefriamento. A xestión da curva de temperatura é fundamental para a calidade da soldadura e a fiabilidade a longo prazo.

Máquina AOI

Inspección da AOI posterior á reflución:

Despois da soldadura por refusión, os sistemas AOI (inspección óptica automatizada) utilizan cámaras de alta resolución e software de procesamento de imaxes para examinar automaticamente a calidade das unións de soldadura nas placas de circuíto impreso.

Isto inclúe a detección de defectos como:Defectos de soldadura: soldadura insuficiente/excesiva, unións frías, pontes.Defectos nos compoñentes: desalineamento, compoñentes que faltan, pezas incorrectas, polaridade invertida, erros de encendido/apagado.

Como nó crítico de control de calidade nas liñas SMT, AOI garante a integridade da fabricación.

Máquina de atornillar en liña guiada por visión

Dentro das liñas SMT (Tecnoloxía de Montaxe Superficial), este sistema funciona como un equipo de posmontaxe, fixando compoñentes grandes ou elementos estruturais en PCB, como disipadores de calor, conectores, soportes de carcasas, etc. Conta con alimentación automatizada e control de par de precisión, á vez que detecta defectos como parafusos perdidos, elementos de fixación con roscas cruzadas e roscas desgastadas.